Термическая и антикоррозийная обработка цветных металлов

Термическая и антикоррозийная обработка цветных металлов

Термической (тепловой) обработкой называются процессы, при которых металл нагревают или охлажда...

Цветные металлы

Цветные металлы

В последнее время цветные металлы и сплавы все более распространены в употреблении. Свое назван...

Эмали для металла

Эмали для металла

Эмаль, то есть суспензия из смол, красящих и стабилизирующих веществ и растворителя, является о...

Резка и сварка металлов: преимущества применяемых методов

Опубликовано: 06.09.2018

Резка и сварка металла

Современный промышленный, а также строительный сектора не в силах справиться с объемом работ без участия резки и сварки металла . В данных процессах технология резки металла обладает высокой степенью важности.

Технология и виды резки

Процесс резки металла представляет собой разделение детали на части, получение необходимой формы.

Обработка металлов может быть разделена на две основные группы:

Применение механического воздействия (распиливание, разделение ножницами, сверление, штамповка, фрезерование и т. д.); Обработка металла воздействием струи, термическое воздействие.В свою очередь, вторая группа разделяется на несколько видов:

Подбор средств защиты при шлифовке и отрезке металла

Виды резки имеют собственные особенности, которые следует знать. Виды резки металла требуют внимания!

Газовая резка

Источником нагрева металла с применением способов газового воздействия на деталь является газовое пламя, при этом источники электрической энергии не требуются.

Проверенно! Пайка алюминия в домашних условиях

Кислородная

Во время кислородной резки металла удаляют из зоны реза в результате сгорания. Сгорание происходит под влиянием струи чистого кислорода, а также выдуваемых посредством струи оксидов.

Кислородно-флюсовая

Этот способ подразумевает подачу специального порошка-флюса область реза, при этом порошок облегчает процесс обработки детали при помощи химического, термического, а также абразивного воздействия.

Применение копья

Нужная температура достигается в результате процесса сгорания металлического копья (трубы). Сквозь копье поступает кислород.

Газоэлектрическая резка

Способы газоэлектрической резки предусматривают использование в качестве нагревательного элемента источник электрической энергии. Касательно удаления расплава, то оно выполняется из участка реза при помощи газовой струи.

Резка с применением электрической эрозии

В основе способа лежит нарушение поверхностных слоев детали после воздействующих на нее электрических разрядов.

Плазменная

Плазменно-дуговая

Электропроводная деталь плавится из-за воздействующего на нее тепла плазменной дуги или струи.

Плазменная струя

В этом случае дуга имеет второстепенное действие, при этом материал может являться диэлектрическим. Плавление и последующее удаление материала из участка реза производится плазменной струей.

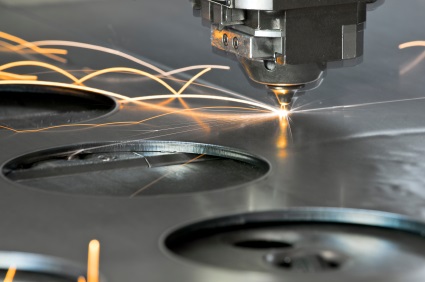

Газолазерная резка

Технология резки металла данным способом заключается в нагреве, а также дальнейшем разрушении обрабатываемого материала лазерным лучом. Удаление расплавленного материала производится с помощью струи вспомогательного газа. Для большинства металлов роль вспомогательного газа выполняет кислород. Во время реакции окисления выделяется дополнительная теплота, которая усиливает действие лазерного луча.

Кислородная обработка лазерным лучом

Лазерный луч, используемый для нагрева материала, разогревается до температуры 1000°С. Достигая указанной температуры, происходит окисление металла, после которого следует подача сверхзвуковой струи чистого кислорода.

Гидрорезка

На самом деле гидрорезка — интересная технология обработки материала. Способ еще называется водоструйной резкой металла, заключающийся в разрушении материала под воздействием тонкой струи воды, подаваемой под сильным напором. Стоит отметить, что скорость подачи воды при работе с материалом значительно превышает скорость звука.

Гидроабразивная резка

Гидроабразивная резка – обработка материала с добавлением абразивных частиц, увеличивающих разрушительную силу.

Криогенная резка

С большой вероятностью скоро будет очень популярна криогенная резка, при которой испускается под давлением струя жидкого азота под температурой -150°С на материал. Отметим, что давление достигает порой тысяч атмосфер, и способно разрезать даже самые прочные материалы.

Автоматическая

Машинная (автоматическая) резка используется во время вырезки криволинейных и прямолинейных фасонных деталей по копиру. Копир – чертеж контура. Также возможно фотоэлектронное копирование. Автоматическая резка совершается на резательных установках.

Виды и способы сварки

Сварка – получение неразъемного соединения металлов при помощи установления между свариваемыми деталями межатомных связей. На сегодня существует, и достаточно широко применяются различные виды соединения материалов. Стоит отметить, что сегодня количество видов соединения приближается к 100.

Существующие способы и виды соединения классифицируются по техническим, физическим, а также технологическим признакам. Далее рекомендуется изучить виды и способы.

В зависимости от используемой энергии по физическим признакам выделяются три основных класса сварки:

Термическая; Термомеханическая; Механическая.Термическая сварка — группа, в которую попадают все виды соединения материалов, при которых используется тепловая энергия, а именно: дуговая, плазменная, газовая сварка металлов.

Термомеханическая группа заключает в себя виды соединений, во время применения которых используется давление, тепловая энергия – контактная, диффузионная сварка металлов .

Механическая сварка, как группа, включает в себя виды соединительных работ, при которых используется механическая энергия: холодная, ультразвуковая механическая сварка, а также взрывом и трением.

Виды сварки классифицируют по таким техническим признакам;

По непрерывности процесса; По способу защиты материала в месте сваривания; По степени механизации; По типу защитного газа; По защите материала в месте сваривания.Дуговая сварка

Дуговая сварка металлов (технологии) – соединение металлических элементов методом плавления, во время протекания в котором нагрев кромок свариваемых деталей происходит благодаря электрической дуге. Сегодня наиболее часто применяются несколько видов дугового соединения металлов (способы соединения металла).

Ручная дуговая сварка

Производить данный способ соединения можно двумя методами:

Плавящимся электродом; Неплавящимся электродом.Применение неплавящегося электрода

Технология неплавящегося электрода подразумевает соприкосновение кромок изделия. Между угольным или графитовым электродом и изделием возникает электрическая дуга. Далее происходит следующее: кромки изделия и присадочный материал, вводимый в зону действия дуги, нагреваются до температуры плавления. Таким образом, образуется ванночка материала в расплавленном состоянии. По мере затвердевания металлов, образуется сварной шов. Способ подходит для соединения цветных металлов, а также сплавов, для наплавки твердых сплавов.

Применение плавящегося электрода

Способы соединения материала бывают различные. Электрод – неотъемлемый и главный элемент. Процедура сама по себе ручная . В целом дуга возникает по такому же принципу, как это предусматривает первый способ.

Автоматическая и полуавтоматическая сварка под флюсом

Производится посредством механизации основных движений, которые выполняются сварщиком во время ручной работы . Под движением подразумевается подача электрода в зону дуги, дальнейшее перемещение электрода вдоль кромок изделия.

Полуавтоматическая сварка – подача электрода в область действия дуги с последующим продольным продвижением вручную.

Дуговая в защитном газе

Выполняется плавящимся или неплавящимся (вольфрамовым) электродом. Шов с применением вольфрамового электрода формируется путем получения металлов с расплавленных кромок. В другом случае подается электродная проволока, которая расплавляется и служит для образования шва.

Похожие статьи