Термическая и антикоррозийная обработка цветных металлов

Термическая и антикоррозийная обработка цветных металлов

Термической (тепловой) обработкой называются процессы, при которых металл нагревают или охлажда...

Цветные металлы

Цветные металлы

В последнее время цветные металлы и сплавы все более распространены в употреблении. Свое назван...

Эмали для металла

Эмали для металла

Эмаль, то есть суспензия из смол, красящих и стабилизирующих веществ и растворителя, является о...

Сущность процесса сварки плавлением и давлением

Опубликовано: 06.09.2018

Многие ошибочно представляют себе процесс сварки сугубо как соединение металлических заготовок с помощью электрической дуги. На деле сущность процесса сварки гораздо глубже. Электродуговая сварка — это частный случай сварки плавлением. Для понимания процесса сварки нужно разобраться с этой технологией соединения материалов подробнее.

Высокоскоростная съёмка ручной дуговой сварки и полуавтоматической сварки

Процесс сварки электродом.

Понятия и определения

В классическом представлении процесс сварки — это процесс получения неразъемного соединения двух и более деталей путем формирования на их контактирующих поверхностях устойчивых межатомных связей.

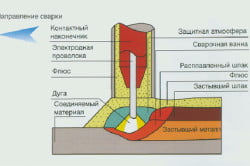

Электрошлаковая сварка

Принцип газовой сварки.

Формирование связей происходит за счет сближения атомов на достаточное для проявления сил межатомного взаимодействия расстояние.

Получение прочного соединения возможно только при развитии связей в пределах значительной поверхности взаимодействия. Соединение заготовок не происходит при простом совмещении контактных поверхностей из-за наличия в зоне контакта микрорельефа и некоторых отклонений от геометрии.

В результате при совмещении соединяемых поверхностей имеет место только точечный контакт, чего недостаточно для получения соединения. Сущность сварки в том, чтобы создать условия для сближения атомов на обширной по площади поверхности.

Способы сваривания деталей

Технологий проведения сварочных работ существует множество. Но все можно разделить на две основные группы.

В общем случае сближение атомов достигается одним их двух способов: в результате сварки плавлением или сварки давлением.

Способы и режимы газовой сварки: А — ванночками; Б — по отборочным кромкам.

Процесс сварки плавлением предусматривает разогрев кромок заготовок до перехода в жидкую фазу с добавлением или без расплава присадочного материала и сплавление их при остывании. При выполнении сварки плавлением можно наблюдать локальный металлургический процесс. Сварочная ванна, края которой образованы разогретым до расплавления материалом заготовок и расплавом стержня электрода или присадочного прутка, движется следом за электродом. Когда расплав металлов в ванне кристаллизуется, формируется сварочный шов .

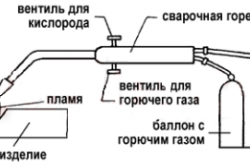

Источником тепла для плавления может быть не только электрическая дуга между электродом и швом. Для разогрева можно использовать пламя газовой горелки, лазерное или электронное излучение, ультразвуковые волны, преобразование кинетической энергии в тепловую, энергию химической реакции, вихревые токи, наводимые магнитным полем, протекание тока непосредственно через свариваемые детали при контактной сварке и многое другое.

При сварке давлением кромки заготовок сжимаются с силой, достаточной для смятия микрорельефа на поверхности соединяемых деталей и сближения атомов на расстояние взаимодействия. При этом на поверхностях происходит пластическая деформация неровностей и исправление геометрии. Для снижения сопротивления материала и повышения энергии атомов зона контакта или обе заготовки целиком могут разогреваться. Разогрев происходит до температур, недостаточных для плавления материалов.

Углы наклона мундштука горелки при сварке стали различной толщины.

Чаще всего сваривают однородные и разнородные металлические заготовки, но возможно соединение и неметаллов. Практикуется соединение сваркой полимеров, стекла и керамических материалов. Такие методы, как диффузия, позволяют получать композитные соединения из материалов различных групп.

Соединение аморфных материалов считается комбинацией сварки плавлением и давлением. Это связано с тем, что стекло и другие аморфные материалы не имеют четкой температуры фазного перехода из твердого состояния в жидкое. Поэтому часть вещества заполняет шов в результате расплавления, а часть — в результате пластической деформации.

Не так давно появился необычный вид сварки. Ученые предоставили возможность хирургам резать и соединять живые ткани с помощью электросварки белковых волокон. Основными преимуществами этой технологии является протекание операции без потери крови и прорастание сосудов через швы.

Каждый из методов сварки имеет свои физические особенности протекания. Возникающие трудности решаются технологической проработкой процессов.

Электродуговая сварка

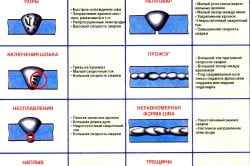

Дефекты сварных швов.

Наиболее широко применяемым источником тепла для сварки плавлением является энергия горения электрической дуги между электродом и кромками заготовки, которые выполняют функцию второго электрода. Протекание электрического тока в межэлектродном промежутке становится возможным вследствие ионизации в нем газообразной среды.

Сварка производится переменным или постоянным током. Для возбуждения дуги торец электрода на небольшое время замыкается о заготовку и от этого очень быстро разогревается. В результате повышенной температуры энергия, необходимая для ионизации межэлектродного промежутка, снижается, и напряжения холостого хода в несколько десятков ватт становится достаточно для выхода свободных электронов из металла положительного электрода в промежуток.

Электроны, сталкиваясь с молекулами газа, выбивают электроны уже из них, и зазор наполняется свободными ионами и новыми электронами. Процесс нарастает. Перенос частиц между заряженными электродами проводит ток силой в десятки и сотни ампер. Электрическая дуга является токопроводящим газом и частным случаем высокотемпературной плазмы. К положительному электроду устремляются электроны, а к отрицательному — положительные ионы. От соударений происходит интенсивное выделение тепла и света.

Принцип электродуговой сварки.

При сварке постоянным током всегда больше разогревается положительная сторона, так как ее бомбардируют отрицательно заряженные электроны. В сварке постоянным током прямой считается полярность, когда «плюс» аппарата подключается к изделию, это способствует хорошему прогреву металла. Если металл тонкий, появляется вероятность прожечь его. Чтобы этого не происходило, «плюс» подключают к электроду.

От разогрева расплавляются кромки заготовок в зоне горения дуги. Если сварка производится расходным электродом, металл на его конце тоже плавится. Вне зависимости от направления тока перенос расплавленного металла всегда происходит от электрода к изделию. Это остается верным даже при выполнении потолочных швов, когда сила притяжения противодействует этому явлению.

Объяснение отрыву и однонаправленному переносу материала очень непростое. В расплавленном металле электрода выделяется огромное количество газообразной окиси углерода, что способствует разбрызгиванию и образованию капель металла. В момент отделения капли от электрода происходит утончение ножки капли, сопротивление продвижению тока в этом месте резко возрастает, что приводит к выплеску энергии и приданию капле ускорения. Отрыву капли способствует и сила поверхностного натяжения, которая в жидком металле очень велика. Электромагнитное поле старается удержать каплю внутри дуги. Долетая до сварочной ванны шва, жидкий металл удерживается в ней силами поверхностного натяжения.

Некоторые капли все же вырываются из дуги. Это и есть летящие при сварке во все стороны искры. Разбрызгивание приводит к непроизводительным потерям металла электрода и повышает пожарную опасность сварочных работ, а также вероятность ожогов сварщика и окружающих.

Защита расплавов от окисления

Виды сварных соединений.

В окружающем дугу воздухе много свободного кислорода, который, имея доступ к расплавленному металлу, будет его активно окислять и портить качество шва. Окисленный кислородом шов становится пористым и хрупким.

В самом простом случае защиту расплавленного металла выполняют, производя сварочные работы штучными электродами со специальной обмазкой. В обмазке происходят процессы, похожие на те, что идут в металле стержня электрода.

При сгорании обмазки выделяется много углекислого газа. Он отделяет дугу и ванну от окружающего воздуха. Материал обмазки переносится в ванну и образует легкий шлак, который всплывает на поверхность расплавленного металла и быстро затвердевает в виде корки. Эта корка непроницаема для воздуха и является защитой металла шва до его остывания и затвердевания. В обмазке содержатся активные ферросплавы, называемые раскислителями. Они раньше железа соединяются с тем кислородом, который проник в расплав. Связанный кислород остается в шлаке.

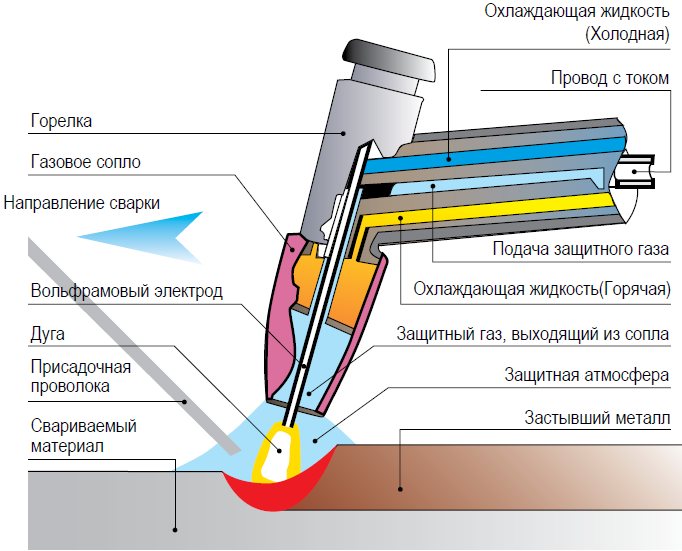

Защита расплава при полуавтоматической электродуговой сварке с автоматизированной подачей сварочной проволоки или при ручной сварке с присадочным прутком происходит иначе. Через сопло вокруг электрода подается напор инертного газа аргона или углекислого газа, который эффективно отсекает атмосферный воздух.

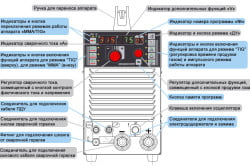

Устройство сварочного инвертора.

Автоматическая сварка в нижнем положении может выполняться под сыпучим флюсом. По мере продвижения дуги перед ней насыпается специальный гранулированный порошок, который ее полностью покрывает и отделяет от кислорода воздуха. От высокой температуры горения флюс в ближней к дуге зоне расплавляется и покрывает ее и сварочную ванну полужидкой оболочкой. В месте горения дуги из металла и плавящегося флюса выделяется углекислый газ. Он образует газовый пузырь вокруг дуги, поэтому в межэлектродный промежуток флюс не попадает и не препятствует горению. Расплавленный флюс застывает в виде шлака на шве. Засыпка флюсом уменьшает потери тепла и улучшает провар.

Если в качестве источника тепла используется не электрическая дуга, защита от окисления выполняется по-другому. Для газовой сварки с присадочным прутком флюс наносят на поверхность этого прутка. При сварке без присадочных материалов с разными видами разогревов выполняется либо локальная подача газов, либо сварка производится в камере, заполненной газом. Применяется также сварка в вакууме.

Общие указания

Для любого вида сварки важна подготовка поверхностей. Они должны быть очищены от загрязнений, краски, масел, окислов. Если для сварки плавлением существует возможность очистки поверхности выжиганием, то для сварки давлением чистота кромок является обязательной.

Для сварки плавлением характерно застывание шва в сильно разогретом относительно остального металла состоянии. В процессе остывания объем шва и прилегающего прогретого металла сокращается. В результате развивается коробление и лишние напряжения. Возможно даже развитие трещин по центру шва или в местах подрезов. Для борьбы с этим явлением используют двусторонний провар швов. Для некоторых материалов (чугун и другие) применяется объемный предварительный разогрев детали в печи. Сущность метода в том, что остывающая в массе деталь сокращается вместе со швом, поэтому напряжения не так велики.

Остывание металла в зоне первоначальной кристаллизации по краям шва происходит довольно быстро. Это приводит к закалке и охрупчиванию материала. Пластичность возвращают дополнительным прогревом детали после выполнения сварочных работ. Такая технология называется нормализацией.